तेज़ रफ़्तार वाली कारोबारी दुनिया में आगे रहने की कुंजी निरंतर सुधार में निहित है। इस ब्लॉग पोस्ट में, हम एक यात्रा पर निकल पड़े हैं, जिसमें हम यह पता लगाएँगे कि कौन सा व्यवसाय आगे बढ़ने वाला है। 8 निरंतर सुधार उपकरण जो आपके संगठन को निरंतर सुधार की दिशा में मदद करते हैं। समय-परीक्षणित क्लासिक्स से लेकर अभिनव समाधानों तक, हम यह पता लगाएंगे कि कैसे ये उपकरण सकारात्मक बदलाव ला सकते हैं, आपकी टीम को सफलता की ओर ले जा सकते हैं।

विषय - सूची

- सतत सुधार उपकरण क्या हैं?

- निरंतर सुधार उपकरण

- निष्कर्ष

- सतत सुधार उपकरणों के बारे में अक्सर पूछे जाने वाले प्रश्न

सतत सुधार टूलकिट का अन्वेषण करें

- अभी से दीर्घकालिक सफलता के लिए होशिन कनरी योजना का उपयोग करना

- इशिकावा आरेख उदाहरण | प्रभावी समस्या-समाधान के लिए चरण-दर-चरण मार्गदर्शिका

- पाँच क्यों दृष्टिकोण | परिभाषा, लाभ, अनुप्रयोग (+ उदाहरण)

- बाधाओं का सिद्धांत क्या है? कार्यकुशलता बढ़ाने के लिए एक सरल मार्गदर्शिका

- 6 सिग्मा डीएमएआईसी | परिचालन उत्कृष्टता के लिए एक रोडमैप

सतत सुधार उपकरण क्या हैं?

सतत सुधार उपकरण ऐसे उपकरण, तकनीक और तरीके हैं जिनका उपयोग दक्षता में सुधार, प्रक्रियाओं को सुव्यवस्थित करने और संगठनों में चल रहे विकास को बढ़ावा देने के लिए किया जाता है। यह उपकरण सुधार के क्षेत्रों की पहचान करने में मदद करता है, समस्या-समाधान का समर्थन करता है, और संगठन के भीतर निरंतर सीखने और उन्नति की संस्कृति विकसित करता है।

निरंतर सुधार उपकरण

यहां 10 निरंतर सुधार उपकरण और तकनीकें हैं जो मार्गदर्शक रोशनी के रूप में काम करती हैं, विकास, नवाचार और सफलता का मार्ग रोशन करती हैं।

#1 – पीडीसीए चक्र: निरंतर सुधार की नींव

निरंतर सुधार के केंद्र में है पीडीसीए चक्र - अधिनियम की जाँच करनी है योजना। यह पुनरावृत्तीय प्रक्रिया संगठनों को व्यवस्थित रूप से सुधार लाने के लिए एक संरचित ढांचा प्रदान करती है।

योजना:

संगठन सुधार के क्षेत्रों की पहचान करने, लक्ष्य निर्धारित करने और योजना बनाने से शुरुआत करते हैं। इस नियोजन चरण में मौजूदा प्रक्रियाओं का विश्लेषण करना, वर्तमान स्थिति को समझना और यथार्थवादी लक्ष्य निर्धारित करना शामिल है।

कार्य करें:

फिर योजना की प्रभावशीलता का परीक्षण करने के लिए इसे छोटे पैमाने पर लागू किया जाता है। यह चरण डेटा और वास्तविक दुनिया की अंतर्दृष्टि एकत्र करने के लिए महत्वपूर्ण है। इसमें परिवर्तनों को लागू करना और लक्ष्य प्रक्रियाओं पर प्रभाव की बारीकी से निगरानी करना शामिल है।

चेक:

कार्यान्वयन के बाद संगठन परिणामों का मूल्यांकन करता है। इसमें स्थापित लक्ष्यों के विरुद्ध प्रदर्शन को मापना, प्रासंगिक डेटा एकत्र करना और यह मूल्यांकन करना शामिल है कि क्या परिवर्तनों से वांछित सुधार हो रहे हैं।

अधिनियम:

मूल्यांकन के आधार पर आवश्यक समायोजन करें। सफल परिवर्तन बड़े पैमाने पर लागू किए जाते हैं, और चक्र फिर से शुरू होता है। पीडीसीए चक्र एक गतिशील उपकरण है जो निरंतर सीखने और अनुकूलन को प्रोत्साहित करता है।

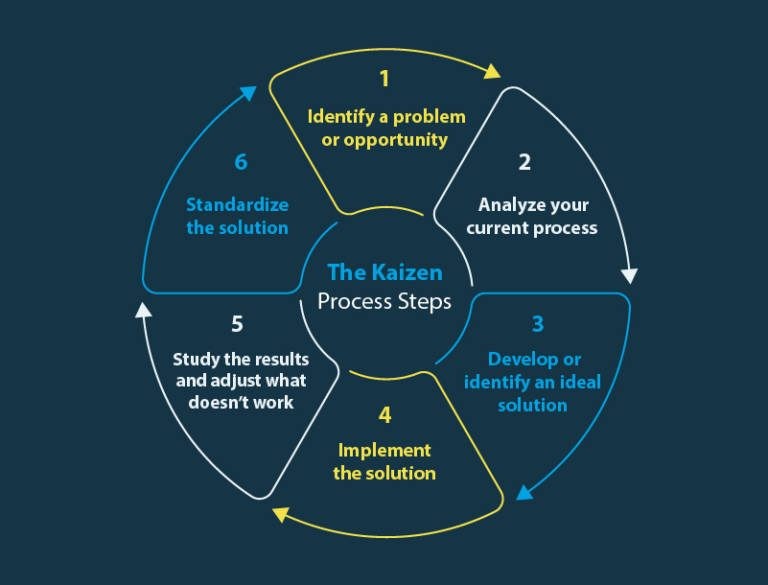

#2 – काइज़ेन: मूल से निरंतर सुधार

काइज़ेन, जिसका अर्थ है "बेहतर के लिए परिवर्तन", निरंतर सुधार के दर्शन को दर्शाता है जो समय के साथ महत्वपूर्ण सुधार प्राप्त करने के लिए लगातार छोटे, वृद्धिशील परिवर्तन करने पर जोर देता है।

छोटे कदम, बड़ा प्रभाव:

निरंतर सुधार प्रक्रिया काइज़ेन इसमें वरिष्ठ प्रबंधन से लेकर अग्रिम पंक्ति के कर्मचारियों तक सभी कर्मचारी शामिल हैं। हर स्तर पर निरंतर सुधार की संस्कृति को बढ़ावा देकर, संगठन अपनी टीमों को छोटे बदलावों की पहचान करने और उन्हें लागू करने के लिए सशक्त बनाते हैं जो मिलकर महत्वपूर्ण सुधार लाते हैं।

लगातार सीखना:

काइज़ेन निरंतर सीखने और अनुकूलन की मानसिकता को प्रोत्साहित करता है, कर्मचारी जुड़ाव का निर्माण करता है, और प्रक्रियाओं और प्रणालियों में सुधार लाने के लिए कार्यबल की सामूहिक बुद्धिमत्ता का उपयोग करता है।

#3 – सिक्स सिग्मा: डेटा के माध्यम से गुणवत्ता को बढ़ावा देना

सतत सुधार उपकरण सिक्स सिग्मा एक डेटा-संचालित पद्धति है जिसका उद्देश्य दोषों की पहचान करके और उन्हें समाप्त करके प्रक्रिया की गुणवत्ता में सुधार करना है। यह DMAIC दृष्टिकोण का उपयोग करता है - परिभाषित करें, मापें, विश्लेषण करें, सुधार करें और नियंत्रण करें।

- निर्धारित करें: संगठन उस समस्या को स्पष्ट रूप से परिभाषित करके प्रारंभ करते हैं जिसे वे हल करना चाहते हैं। इसमें ग्राहकों की आवश्यकताओं को समझना और सुधार के लिए विशिष्ट, मापने योग्य लक्ष्य निर्धारित करना शामिल है।

- उपाय: प्रक्रिया की वर्तमान स्थिति को प्रासंगिक डेटा और मेट्रिक्स का उपयोग करके मापा जाता है। इस चरण में समस्या की सीमा और उसके प्रभाव की पहचान करने के लिए डेटा एकत्र करना और उसका विश्लेषण करना शामिल है।

- विश्लेषण: इस चरण में समस्या के मूल कारणों की पहचान की जाती है। दोषों या अक्षमताओं में योगदान देने वाले कारकों को समझने के लिए सांख्यिकीय उपकरण और विश्लेषण तकनीकों का उपयोग किया जाता है।

- सुधारें: विश्लेषण के आधार पर सुधार किये जाते हैं। यह चरण दोषों को खत्म करने और समग्र दक्षता में सुधार करने के लिए प्रक्रियाओं को अनुकूलित करने पर केंद्रित है।

- नियंत्रण: निरंतर सुधार सुनिश्चित करने के लिए नियंत्रण उपाय किए जाते हैं। इसमें सुधारों के माध्यम से प्राप्त लाभों को बनाए रखने के लिए निरंतर निगरानी और माप शामिल है।

#4 – 5S पद्धति: दक्षता के लिए आयोजन

5S कार्यप्रणाली एक कार्यस्थल संगठन तकनीक है जिसका उद्देश्य दक्षता और सुरक्षा में सुधार करना है। पाँच S - सॉर्ट, सेट इन ऑर्डर, शाइन, स्टैन्डर्डाइज़, सस्टेन - एक उत्पादक कार्य वातावरण को व्यवस्थित करने और बनाए रखने के लिए एक संरचित दृष्टिकोण प्रदान करते हैं।

- क्रमबद्ध करें: अनावश्यक वस्तुओं को हटा दें, अपशिष्ट को कम करें और दक्षता को बढ़ावा दें।

- क्रम में लगाएं: खोज समय को कम करने और वर्कफ़्लो को अनुकूलित करने के लिए शेष वस्तुओं को व्यवस्थित रूप से व्यवस्थित करें।

- चमक: बेहतर सुरक्षा, बढ़े हुए मनोबल और बढ़ी हुई उत्पादकता के लिए स्वच्छता को प्राथमिकता दें।

- मानकीकरण: सुसंगत प्रक्रियाओं के लिए मानकीकृत प्रक्रियाएं स्थापित करें और लागू करें।

- निर्वाह: 5एस प्रथाओं से स्थायी लाभ सुनिश्चित करने के लिए निरंतर सुधार की संस्कृति विकसित करें।

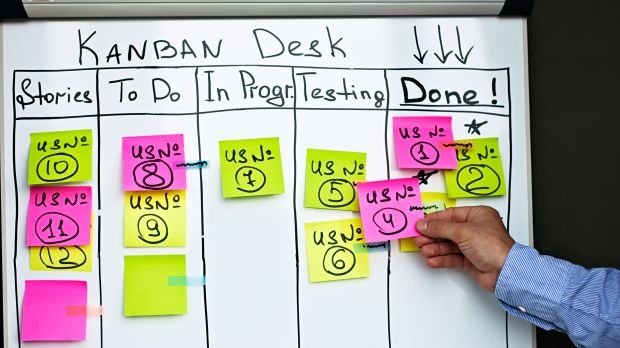

#5 – कानबन: कार्यकुशलता के लिए वर्कफ़्लो को विज़ुअलाइज़ करना

Kanban एक विज़ुअल प्रबंधन उपकरण है जो वर्कफ़्लो को विज़ुअलाइज़ करके टीमों को काम प्रबंधित करने में मदद करता है। दुबले विनिर्माण सिद्धांतों से उत्पन्न, कानबन ने दक्षता में सुधार और बाधाओं को कम करने के लिए विभिन्न उद्योगों में व्यापक अनुप्रयोग पाया है।

विज़ुअलाइज़िंग कार्य:

कानबन विज़ुअल बोर्ड का उपयोग करता है, जो आमतौर पर किसी प्रक्रिया के विभिन्न चरणों का प्रतिनिधित्व करने वाले स्तंभों में विभाजित होता है। प्रत्येक कार्य या कार्य आइटम को एक कार्ड द्वारा दर्शाया जाता है, जिससे टीमें आसानी से प्रगति को ट्रैक कर सकती हैं और संभावित मुद्दों की पहचान कर सकती हैं।

प्रगति में कार्य सीमित करना (WIP):

कुशलता से काम करने के लिए, कानबन एक साथ चल रहे कार्यों की संख्या को सीमित करने की सलाह देता है। इससे टीम पर अत्यधिक बोझ पड़ने से बचने में मदद मिलती है और यह सुनिश्चित होता है कि नए कार्य शुरू करने से पहले काम कुशलतापूर्वक पूरा हो गया है।

निरंतर सुधार:

कानबन बोर्डों की दृश्य प्रकृति निरंतर सुधार की सुविधा प्रदान करती है। टीमें देरी या अक्षमता के क्षेत्रों की तुरंत पहचान कर सकती हैं, जिससे वर्कफ़्लो को अनुकूलित करने के लिए समय पर समायोजन की अनुमति मिलती है।

#6 – कुल गुणवत्ता प्रबंधन (टीक्यूएम)

टोटल क्वालिटी मैनेजमेंट (टीक्यूएम) एक प्रबंधन दृष्टिकोण है जो ग्राहकों की संतुष्टि के माध्यम से दीर्घकालिक सफलता पर केंद्रित है। इसमें संगठन की प्रक्रियाओं से लेकर लोगों तक सभी पहलुओं में निरंतर सुधार के प्रयास शामिल हैं।

ग्राहक-केंद्रित फोकस:

ग्राहकों की जरूरतों को समझना और पूरा करना टोटल क्वालिटी मैनेजमेंट (टीक्यूएम) का प्राथमिक फोकस है। लगातार गुणवत्तापूर्ण उत्पाद या सेवाएँ प्रदान करके, संगठन ग्राहक वफादारी बना सकते हैं और अपने प्रतिस्पर्धी लाभ को बढ़ा सकते हैं।

सतत सुधार संस्कृति:

टीक्यूएम के लिए संगठन के भीतर सांस्कृतिक बदलाव की आवश्यकता है। सभी स्तरों पर कर्मचारियों को गुणवत्ता के लिए स्वामित्व और जवाबदेही की भावना को बढ़ावा देते हुए सुधार पहल में भाग लेने के लिए प्रोत्साहित किया जाता है।

डेटा-संचालित निर्णय लेना:

निर्णय लेने की जानकारी देने के लिए टीक्यूएम डेटा पर निर्भर करता है। प्रक्रियाओं की निरंतर निगरानी और माप संगठनों को सुधार के क्षेत्रों की पहचान करने और सूचित समायोजन करने की अनुमति देता है।

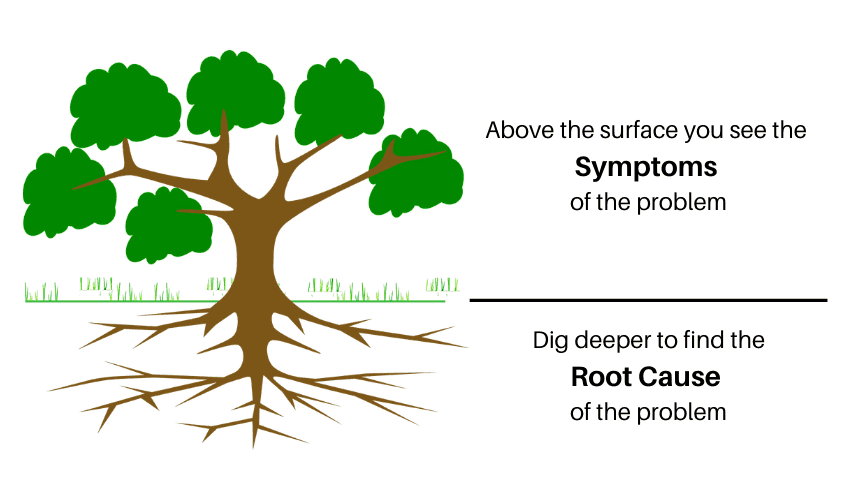

#7 – मूल कारण विश्लेषण: समाधान के लिए गहराई से खुदाई करना

मूल कारण विश्लेषण विधि किसी समस्या के अंतर्निहित कारण की पहचान करने की एक व्यवस्थित प्रक्रिया है। मूल कारण का समाधान करके, संगठन मुद्दों की पुनरावृत्ति को रोक सकते हैं।

फिशबोन आरेख (इशिकावा):

यह विज़ुअल टूल टीमों को किसी समस्या के संभावित कारणों का व्यवस्थित रूप से पता लगाने में मदद करता है, उन्हें लोगों, प्रक्रियाओं, उपकरणों और पर्यावरण जैसे विभिन्न कारकों में वर्गीकृत करता है।

5 क्यों:

5 क्यों तकनीक में किसी समस्या के मूल कारण का पता लगाने के लिए बार-बार “क्यों” पूछना शामिल है। प्रत्येक “क्यों” के साथ गहराई से खुदाई करके, टीमें समस्या में योगदान देने वाले मूलभूत मुद्दों को उजागर कर सकती हैं।

त्रुटि रहित विश्लेषण:

इस पद्धति में किसी विशिष्ट समस्या के सभी संभावित कारणों का चित्रमय प्रतिनिधित्व तैयार करना शामिल है। यह योगदान देने वाले कारकों और उनके संबंधों की पहचान करने में मदद करता है, मूल कारण की पहचान करने में सहायता करता है।

#8 – पैरेटो विश्लेषण: 80/20 नियम का क्रियान्वयन

पेरेटो विश्लेषण, 80/20 नियम पर आधारित, संगठनों को किसी समस्या में योगदान देने वाले सबसे महत्वपूर्ण कारकों पर ध्यान केंद्रित करके सुधार प्रयासों को प्राथमिकता देने में मदद करता है।

- कुछ महत्वपूर्ण लोगों की पहचान: इस विश्लेषण में उन महत्वपूर्ण कुछ कारकों की पहचान करना शामिल है जो अधिकांश समस्याओं या अक्षमताओं में योगदान करते हैं।

- संसाधनों का अनुकूलन: सबसे प्रभावशाली मुद्दों को संबोधित करने पर ध्यान केंद्रित करके, संगठन संसाधनों का अनुकूलन कर सकते हैं और अधिक महत्वपूर्ण सुधार प्राप्त कर सकते हैं।

- निरंतर निगरानी: पेरेटो विश्लेषण एक बार की गतिविधि नहीं है; बदलती परिस्थितियों के अनुरूप ढलने और निरंतर सुधार सुनिश्चित करने के लिए निरंतर निगरानी की आवश्यकता होती है।

निष्कर्ष

निरंतर सुधार प्रक्रियाओं को परिष्कृत करने, नवाचार को बढ़ावा देने और विकास संस्कृति को पोषित करने के बारे में है। इस यात्रा की सफलता संरचित पीडीसीए चक्र से लेकर परिवर्तनकारी काइज़न दृष्टिकोण तक, विविध सतत सुधार उपकरणों के रणनीतिक संयोजन पर निर्भर करती है।

भविष्य की ओर देखें तो प्रौद्योगिकी सुधार के लिए एक प्रमुख चालक है। AhaSlides, अपने टेम्पलेट्स और विशेषताएं, बैठकों और विचार-मंथन को बढ़ाता है, प्रभावी सहयोग और रचनात्मक सत्रों के लिए एक उपयोगकर्ता-अनुकूल मंच प्रदान करता है। AhaSlides जैसे उपकरणों का उपयोग करने से संगठनों को चुस्त रहने और उनके चल रहे सुधार यात्रा के हर पहलू में अभिनव विचारों को लाने में मदद मिलती है। संचार और सहयोग को सुव्यवस्थित करके, AhaSlides टीमों को अधिक कुशलतापूर्वक और प्रभावी ढंग से काम करने में सक्षम बनाता है।

सतत सुधार उपकरणों के बारे में अक्सर पूछे जाने वाले प्रश्न

निरंतर सुधार के तीन तरीके क्या हैं?

पीडीसीए साइकिल (प्लान-डू-चेक-एक्ट), काइज़ेन (निरंतर छोटे सुधार), और सिक्स सिग्मा (डेटा-संचालित पद्धति)।

सीआई उपकरण और तकनीक क्या हैं?

सतत सुधार उपकरण और तकनीकें पीडीसीए साइकिल, काइज़ेन, सिक्स सिग्मा, 5एस पद्धति, कानबन, कुल गुणवत्ता प्रबंधन, मूल कारण विश्लेषण और पेरेटो विश्लेषण हैं।

क्या काइज़ेन एक सतत सुधार उपकरण है?

हाँ, काइज़ेन एक सतत सुधार उपकरण है जिसकी उत्पत्ति जापान में हुई थी। यह इस दर्शन पर आधारित है कि छोटे, वृद्धिशील परिवर्तन समय के साथ महत्वपूर्ण सुधार ला सकते हैं।

सतत सुधार कार्यक्रम के उदाहरण क्या हैं?

सतत सुधार कार्यक्रमों के उदाहरण: टोयोटा प्रोडक्शन सिस्टम, लीन मैन्युफैक्चरिंग, एजाइल मैनेजमेंट और टोटल प्रोडक्टिव मेंटेनेंस (टीपीएम)।

सिक्स सिग्मा टूल्स क्या है?

सिक्स सिग्मा उपकरण: डीएमएआईसी (परिभाषित, माप, विश्लेषण, सुधार, नियंत्रण), सांख्यिकीय प्रक्रिया नियंत्रण (एसपीसी), नियंत्रण चार्ट, पेरेटो विश्लेषण, फिशबोन आरेख (इशिकावा) और 5 क्यों।

4 सतत सुधार मॉडल क्या है?

4ए सतत सुधार मॉडल में जागरूकता, विश्लेषण, कार्रवाई और समायोजन शामिल हैं। यह सुधार की आवश्यकता को पहचानने, प्रक्रियाओं का विश्लेषण करने, परिवर्तनों को लागू करने और निरंतर प्रगति के लिए निरंतर समायोजन के माध्यम से संगठनों का मार्गदर्शन करता है।

रेफरी: सोलवेक्सिया | विमा